AWS A5.13 ENiCrFe-1 Aleaciones de níquel Electrodo manual Accesorios de soldadura

Aplicación y estándar

Este ELECTRODO DE SUPERFICIE A BASE DE COBALTO SE PUEDE UTILIZAR PARA REVESTIR LA MANGA DEL EJE, EL BORDE DE CORTE DE EQUIPOS DE FIBRA QUÍMICA, DIENTE DE SIERRA, VARILLA DE EMPUJE DE TORNILLO, VÁLVULA DE ALTA temperatura y ALTA presión Y BOMBA DE ALTA presión, ETC. La rugosidad de la superficie de la pieza de trabajo debe ser inferior a Ra12,5 μm y el óxido, el aceite y otra suciedad de la superficie deben eliminarse estrictamente. La matriz no debe tener grietas, poros, arena y otros defectos, y los bordes y esquinas deben estar redondeados. Antes de revestir, se deben seleccionar diferentes temperaturas según el material del sustrato a precalentar. Cuando el material de la matriz es acero perlítico resistente al calor o acero inoxidable martensítico y otros materiales con bajo rendimiento de soldadura, la capa de superficie de acero inoxidable austenítico debe soldarse en la superficie de la matriz y luego la aleación a base de cobalto debe emerger a la superficie después de un procesamiento suave para mejorar la resistencia al agrietamiento y evitar grietas. Se puede utilizar una fuente de alimentación de soldadura por arco de CA o CC para los electrodos D802 y D812. Se recomienda una fuente de alimentación de soldadura por arco CC.

Características

Electrodo de superficie a base de cobalto recubierto de titanio y calcio GEH-SL12. Como alambre central se utiliza una aleación de cobalto-cr-tungsteno. Se recomienda la conexión inversa de CC. El metal de superficie puede mantener una buena resistencia al desgaste y a la corrosión a 650 ℃. Antes de soldar, se debe hornear a 300-350 ℃ durante 1 hora; La capa de endurecimiento de la superficie del metal base debe eliminarse para evitar grietas y fragilidad. De acuerdo con el tamaño de la pieza de trabajo de metal base y el tipo de metal base, se debe precalentar a 300-600 ℃, y es apropiada la soldadura de arco corto con corriente pequeña.

Empresa y fábrica

Introducción a la composición del producto y propiedades mecánicas.

COMPONENTE QUÍMICO:

| ALEACIÓN (% en peso) | C | Mn | Si | Cr | Ni | P | Fe | Nb+Ta | S |

| REGLAS GB/T | 0,08 | 3.5 | 0,80 | 13.0-17.0 | ≥62 | 0,02 | 11.0 | 0,5-4,0 | 0,015 |

| REGLAS DE AWS | 0,08 | 3.5 | 0,75 | 13.0-17.0 | ≥ | 0,03 | 11.0 | 1,5-4,0 | 0,015 |

| VALOR DE EJEMPLO | 0,048 | 2,97 | 0,34 | 15.6 | 69,6 | 0.005 | 8.94 | 2,65 | 0.007 |

PARÁMETROS DE SOLDADURA RECOMENDADOS:

| ESPECIFICACIONES DE DIÁMETROS (mm) | 2,6*300 | 3,2*350 | 4,0*350 | |||||

| ELECTRICIDAD (Amperio) | Soldadura plana/horizontal | 69-95 | 70-115 | 95-145 | ||||

| Soldadura vertical/arriba | 55-80 | 65-110 | 80-130 | |||||

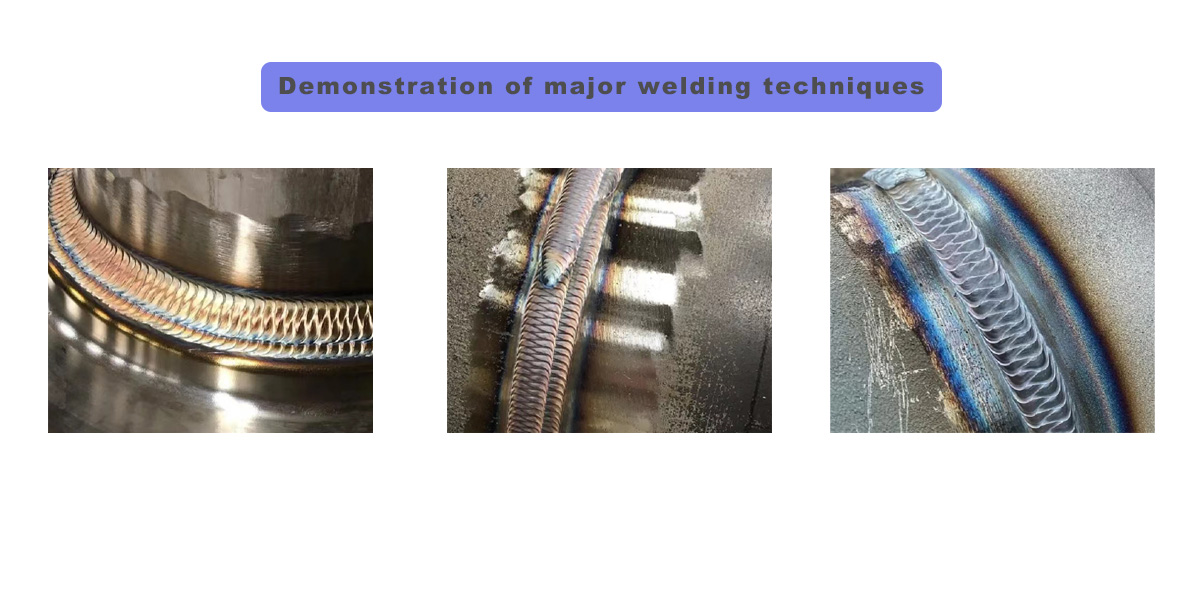

CASOS TÍPICOS

Certificados

Introducción a la composición del producto y propiedades mecánicas.

COMPONENTE QUÍMICO:

| ALEACIÓN (% en peso) | C | Mn | Si | Cr | Ni | P | Fe | Nb+Ta | S |

| REGLAS GB/T | 0,08 | 3.5 | 0,80 | 13.0-17.0 | ≥62 | 0,02 | 11.0 | 0,5-4,0 | 0,015 |

| REGLAS DE AWS | 0,08 | 3.5 | 0,75 | 13.0-17.0 | ≥ | 0,03 | 11.0 | 1,5-4,0 | 0,015 |

| VALOR DE EJEMPLO | 0,048 | 2,97 | 0,34 | 15.6 | 69,6 | 0.005 | 8.94 | 2,65 | 0.007 |

PARÁMETROS DE SOLDADURA RECOMENDADOS:

| ESPECIFICACIONES DE DIÁMETROS (mm) | 2,6*300 | 3,2*350 | 4,0*350 | |||||

| ELECTRICIDAD (Amperio) | Soldadura plana/horizontal | 69-95 | 70-115 | 95-145 | ||||

| Soldadura vertical/arriba | 55-80 | 65-110 | 80-130 | |||||